Vi transporterar väldigt mycket olika saker på min arbetsplats, och hämtar material och verktyg från flera olika ställen. Jag har efterlyst spaghettidiagram för att visualisera hur mycket vi faktiskt går för att exempelvis hämta tejp, vilket är fallet i detta blogginlägg. Tyvärr har man ännu inte gjort det, men hoppet är det sista som dör.

Vi transporterar väldigt mycket olika saker på min arbetsplats, och hämtar material och verktyg från flera olika ställen. Jag har efterlyst spaghettidiagram för att visualisera hur mycket vi faktiskt går för att exempelvis hämta tejp, vilket är fallet i detta blogginlägg. Tyvärr har man ännu inte gjort det, men hoppet är det sista som dör.

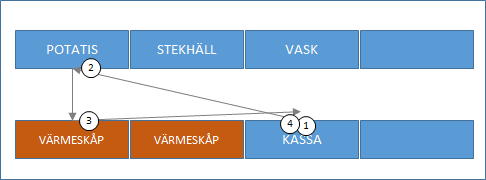

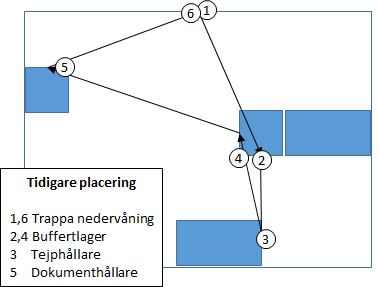

Vi börjar från arbetsmomentets början. När vi slutfört arbetsmomentet på arbetsstationen transporterar vi produkten ned för en trappa och bort till ett backställ, liknande det man kan ställa brickorna på vid caféer, vilket används som buffert inför nästa arbetsmoment. För att säkerställa spårbarhet och att produkterna tas i rätt ordning tejpar vi fast en sorts godsflagga på plastbacken. Problemet har hittills varit att det inte funnits någon tejp i närheten, oavsett vilken layout produktionen har haft.

Med nuvarande layout måste vi, efter att ha gått från trappan till buffertlagret, gå cirka sju meter, uppmätt utan måttband, och ta loss en bit packtejp och därefter gå samma sträcka tillbaka för att tejpa upp godsflaggan. Jag har också konstaterat att många först hämtar tejphållaren, tejpar upp godsflaggan och sedan måste lägga tillbaka tejphållaren och återvända till bufferten. Då blir det nästan 28 meter gångväg.

Efter att godsflaggan tejpats fast går vi med tillverkningsordern för avrapportering och placerar den i en dokumenthållare på väggen. Nu kan vi äntligen gå upp och påbörja nästa arbetsmoment.

Eftersom jag inte har mandat att ändra produktionsförfarandet så gjorde jag det näst bästa. Minskade tiden det tog att hämta packtejp från hållaren. Det bör också nämnas att den inte alltid är där. Vad jag gjorde var att montera en hållare, egentligen för verktygstavlan, på vagnen med hjälp av buntband. En tejphållare vi redan hade placerades på vagnen. Uppskattningsvis minskar vi distansen cirka 280 – 560 meter per vecka. Om tejphållaren är kvar efter semestern eller om mina kollegor förkastat idén är något jag får se framöver. Jag har åtminstone förklarat för min närmaste chef vad jag gjort och varför.